அரிப்பு என்பது சுற்றுச்சூழலால் ஏற்படும் பொருட்கள் அல்லது அவற்றின் பண்புகளின் அழிவு அல்லது சிதைவு ஆகும். பெரும்பாலான அரிப்பு வளிமண்டல சூழல்களில் ஏற்படுகிறது, இதில் அரிக்கும் கூறுகள் மற்றும் ஆக்ஸிஜன், ஈரப்பதம், வெப்பநிலை மாற்றங்கள் மற்றும் மாசுபடுத்திகள் போன்ற அரிக்கும் காரணிகள் உள்ளன.

சுழற்சி அரிப்பு என்பது ஒரு பொதுவான மற்றும் மிகவும் அழிவுகரமான வளிமண்டல அரிப்பு ஆகும். உலோகப் பொருட்களின் மேற்பரப்பில் சுழற்சி அரிப்பு அரிப்பு என்பது ஆக்ஸிஜனேற்றப்பட்ட அடுக்கின் உலோக மேற்பரப்பில் உள்ள குளோரைடு அயனிகள் மற்றும் உலோக மேற்பரப்பு ஊடுருவலின் பாதுகாப்பு அடுக்கு மற்றும் உள் உலோக மின்வேதியியல் எதிர்வினை ஆகியவற்றால் ஏற்படுகிறது. அதே நேரத்தில், குளோரின் அயனிகள் ஒரு குறிப்பிட்ட நீரேற்ற ஆற்றலைக் கொண்டுள்ளன, உலோக மேற்பரப்பின் துளைகளில் எளிதில் உறிஞ்சப்படுகின்றன, விரிசல்கள் நெரிசலாகி ஆக்சைடு அடுக்கில் உள்ள ஆக்ஸிஜனை மாற்றுகின்றன, கரையாத ஆக்சைடுகளை கரையக்கூடிய குளோரைடுகளாக மாற்றுகின்றன, இதனால் மேற்பரப்பின் நிலை செயலில் உள்ள மேற்பரப்பில் செயலிழக்கிறது.

சுழற்சி அரிப்பு சோதனை என்பது ஒரு வகையான சுற்றுச்சூழல் சோதனையாகும், இது முக்கியமாக சுழற்சி அரிப்பு சோதனை உபகரணங்களைப் பயன்படுத்தி பொருட்கள் அல்லது உலோகப் பொருட்களின் அரிப்பு எதிர்ப்பை மதிப்பிடுவதற்கு சுழற்சி அரிப்பு சுற்றுச்சூழல் நிலைமைகளின் செயற்கை உருவகப்படுத்துதலை உருவாக்குகிறது. இது இரண்டு வகைகளாகப் பிரிக்கப்பட்டுள்ளது, ஒன்று இயற்கை சூழல் வெளிப்பாடு சோதனைக்கு, மற்றொன்று சுழற்சி அரிப்பு சூழல் சோதனையின் செயற்கை முடுக்கப்பட்ட உருவகப்படுத்துதலுக்கு.

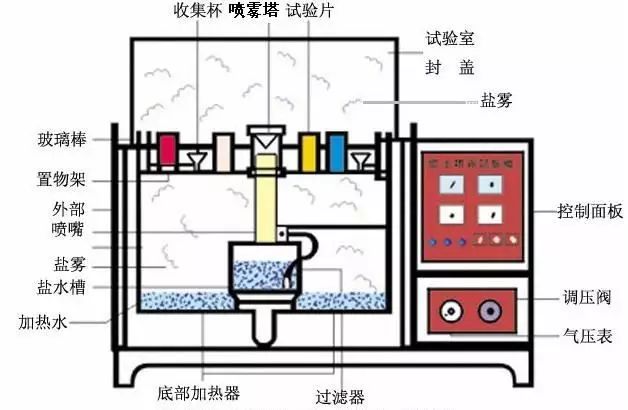

சுழற்சி அரிப்பு சுற்றுச்சூழல் சோதனையின் செயற்கை உருவகப்படுத்துதல் என்பது ஒரு குறிப்பிட்ட அளவிலான விண்வெளி சோதனை உபகரணங்களைப் பயன்படுத்துவதாகும் - சுழற்சி அரிப்பு சோதனை அறை (படம்), அதன் அளவிலான இடத்தில் செயற்கை முறைகள் மூலம், உற்பத்தியின் சுழற்சி அரிப்பு அரிப்பு எதிர்ப்பின் தரத்தை மதிப்பிடுவதற்கு ஒரு சுழற்சி அரிப்பு சூழலை உருவாக்குகிறது.

இயற்கை சூழலுடன் ஒப்பிடுகையில், அதன் சுழற்சி அரிப்பு சூழலின் குளோரைட்டின் உப்பு செறிவு, பொதுவான இயற்கை சூழலின் சுழற்சி அரிப்பு உள்ளடக்கத்தை விட பல மடங்கு அல்லது டஜன் மடங்கு அதிகமாக இருக்கலாம், இதனால் அரிப்பு விகிதம் பெரிதும் அதிகரிக்கிறது, உற்பத்தியின் சுழற்சி அரிப்பு சோதனை, முடிவுகளைப் பெறுவதற்கான நேரமும் வெகுவாகக் குறைக்கப்படுகிறது. ஒரு தயாரிப்பு மாதிரி சோதனைக்கான இயற்கையான வெளிப்பாடு சூழலில், அதன் அரிப்பு 1 வருடம் ஆகலாம், அதே நேரத்தில் சுழற்சி அரிப்பு சுற்றுச்சூழல் நிலைமைகளின் செயற்கை உருவகப்படுத்துதலில், 24 மணிநேரம் வரை, நீங்கள் இதே போன்ற முடிவுகளைப் பெறலாம்.

ஆய்வக உருவகப்படுத்தப்பட்ட சுழற்சி அரிப்பை நான்கு வகைகளாகப் பிரிக்கலாம்.

(1)நடுநிலை சுழற்சி அரிப்பு சோதனை (NSS சோதனை)இது முடுக்கப்பட்ட அரிப்பு சோதனை முறையாகும், இது ஆரம்பத்தில் தோன்றியது மற்றும் தற்போது மிகவும் பரவலாகப் பயன்படுத்தப்படுகிறது. இது 5% சோடியம் குளோரைடு உப்பு கரைசலைப் பயன்படுத்துகிறது, தெளிப்பதற்கான தீர்வாக நடுநிலை வரம்பில் (6.5 ~ 7.2) சரிசெய்யப்பட்ட கரைசல் PH மதிப்பு. சோதனை வெப்பநிலை 35 ℃ ஆக எடுக்கப்படுகிறது, 1 ~ 2ml/80cm / h இல் சுழற்சி அரிப்பு தேவைகளின் தீர்வு விகிதம்.

(2)அசிட்டிக் அமில சுழற்சி அரிப்பு சோதனை (ASS சோதனை)நடுநிலை சுழற்சி அரிப்பு சோதனையின் அடிப்படையில் உருவாக்கப்பட்டது. இது 5% சோடியம் குளோரைடு கரைசலில் சிறிது பனிப்பாறை அசிட்டிக் அமிலத்தைச் சேர்ப்பதாகும், இதனால் கரைசலின் PH மதிப்பு சுமார் 3 ஆகக் குறைக்கப்படுகிறது, கரைசல் அமிலமாகிறது, மேலும் சுழற்சி அரிப்பின் இறுதி உருவாக்கமும் நடுநிலை சுழற்சி அரிப்பிலிருந்து அமிலமாக மாற்றப்படுகிறது. அதன் அரிப்பு விகிதம் NSS சோதனையை விட சுமார் 3 மடங்கு வேகமாக உள்ளது.

(3)செம்பு உப்பு துரிதப்படுத்தப்பட்ட அசிட்டிக் அமிலம் சுழற்சி அரிப்பு சோதனை (CASS சோதனை)புதிதாக உருவாக்கப்பட்ட வெளிநாட்டு விரைவு சுழற்சி அரிப்பு சோதனை, சோதனை வெப்பநிலை 50 ℃, உப்பு கரைசல் ஒரு சிறிய அளவு செப்பு உப்பு - செப்பு குளோரைடு, வலுவாக தூண்டப்பட்ட அரிப்பு. இதன் அரிப்பு விகிதம் NSS சோதனையை விட சுமார் 8 மடங்கு அதிகம்.

(4)மாற்று சுழற்சி அரிப்பு சோதனைஒரு விரிவான சுழற்சி அரிப்பு சோதனை, இது உண்மையில் நடுநிலை சுழற்சி அரிப்பு சோதனை மற்றும் நிலையான ஈரப்பதம் மற்றும் வெப்ப சோதனை ஆகும். ஈரப்பதமான சூழலின் ஊடுருவல் மூலம் குழி வகை முழு தயாரிப்புகளுக்கும் இது முக்கியமாகப் பயன்படுத்தப்படுகிறது, இதனால் சுழற்சி அரிப்பு உற்பத்தியின் மேற்பரப்பில் மட்டுமல்ல, உற்பத்தியின் உள்ளேயும் உருவாக்கப்படுகிறது. இது சுழற்சி அரிப்பில் உள்ள தயாரிப்பு ஆகும், மேலும் ஈரப்பதமானது இரண்டு சுற்றுச்சூழல் நிலைமைகளை மாறி மாறி வெப்பப்படுத்துகிறது, மேலும் இறுதியாக மாற்றங்களுடன் அல்லது இல்லாமல் முழு தயாரிப்பின் மின் மற்றும் இயந்திர பண்புகளையும் மதிப்பிடுகிறது.

சுழற்சி அரிப்பு சோதனையின் சோதனை முடிவுகள் பொதுவாக அளவு வடிவத்தில் அல்லாமல் தரமான முறையில் வழங்கப்படுகின்றன. நான்கு குறிப்பிட்ட தீர்ப்பு முறைகள் உள்ளன.

① कालिक समालिकமதிப்பீடு தீர்ப்பு முறைஅரிப்புப் பகுதி மற்றும் மொத்தப் பரப்பளவு என்பது ஒரு குறிப்பிட்ட முறையின்படி சதவீத விகிதத்தை பல நிலைகளாகப் பிரிப்பதன் மூலம், ஒரு குறிப்பிட்ட நிலைக்கு தகுதிவாய்ந்த தீர்ப்பு அடிப்படையில், மதிப்பீட்டிற்கு தட்டையான மாதிரிகளுக்கு ஏற்றது.

② (ஆங்கிலம்)எடை தீர்ப்பு முறைஅரிப்பு சோதனை எடையிடும் முறைக்கு முன்னும் பின்னும் மாதிரியின் எடையின் மூலம், மாதிரி அரிப்பு எதிர்ப்பின் தரத்தை தீர்மானிக்க அரிப்பு இழப்பின் எடையைக் கணக்கிடுங்கள், இது உலோக அரிப்பு எதிர்ப்பு தர மதிப்பீட்டிற்கு மிகவும் பொருத்தமானது.

③कालिक संपि�அரிக்கும் தோற்றத்தை தீர்மானிக்கும் முறைஒரு தரமான நிர்ணய முறை, இது ஒரு சுழற்சி அரிப்பு சோதனை, மாதிரியை தீர்மானிக்க தயாரிப்பு அரிப்பு நிகழ்வை உருவாக்குகிறதா, பொதுவான தயாரிப்பு தரநிலைகள் பெரும்பாலும் இந்த முறையில் பயன்படுத்தப்படுகின்றன.

④ (ஆங்கிலம்)அரிப்பு தரவு புள்ளிவிவர பகுப்பாய்வு முறைஅரிப்பு சோதனைகள், அரிப்பு தரவு பகுப்பாய்வு, முறையின் நம்பிக்கை அளவை தீர்மானிக்க அரிப்பு தரவு ஆகியவற்றின் வடிவமைப்பு ஆகியவற்றை வழங்குகிறது, இது முக்கியமாக ஒரு குறிப்பிட்ட தயாரிப்பு தர தீர்ப்புக்கு அல்லாமல், புள்ளிவிவர அரிப்பை பகுப்பாய்வு செய்யப் பயன்படுகிறது.

துருப்பிடிக்காத எஃகின் சுழற்சி அரிப்பு சோதனை

இருபதாம் நூற்றாண்டின் முற்பகுதியில் கண்டுபிடிக்கப்பட்ட சுழற்சி அரிப்பு சோதனை, "அரிப்பு சோதனை"யின் மிக நீண்ட பயன்பாடாகும், இது மிகவும் அரிப்பை எதிர்க்கும் பொருட்களைப் பயன்படுத்துபவர்களின் விருப்பமாக இருந்தது, இது "உலகளாவிய" சோதனையாக மாறியுள்ளது. முக்கிய காரணங்கள் பின்வருமாறு: ① நேரத்தை மிச்சப்படுத்துதல்; ② குறைந்த விலை; ③ பல்வேறு பொருட்களை சோதிக்க முடியும்; ④ முடிவுகள் எளிமையானவை மற்றும் தெளிவானவை, வணிக மோதல்களைத் தீர்ப்பதற்கு சாதகமானவை.

நடைமுறையில், துருப்பிடிக்காத எஃகின் சுழற்சி அரிப்பு சோதனை மிகவும் பரவலாக அறியப்படுகிறது - இந்த பொருள் சுழற்சி அரிப்பு சோதனையை எத்தனை மணி நேரம் செய்ய முடியும்? பயிற்சியாளர்கள் இந்தக் கேள்விக்குப் புதியவர்களாக இருக்கக்கூடாது.

பொருள் விற்பனையாளர்கள் வழக்கமாகப் பயன்படுத்துகிறார்கள்செயலற்ற தன்மைசிகிச்சை அல்லதுமேற்பரப்பு மெருகூட்டல் தரத்தை மேம்படுத்தவும், முதலியன, துருப்பிடிக்காத எஃகின் சுழற்சி அரிப்பு சோதனை நேரத்தை மேம்படுத்த. இருப்பினும், மிகவும் முக்கியமான தீர்மானிக்கும் காரணி துருப்பிடிக்காத எஃகின் கலவை, அதாவது குரோமியம், மாலிப்டினம் மற்றும் நிக்கல் ஆகியவற்றின் உள்ளடக்கம் ஆகும்.

குரோமியம் மற்றும் மாலிப்டினம் ஆகிய இரண்டு தனிமங்களின் உள்ளடக்கம் அதிகமாக இருந்தால், குழிகள் மற்றும் விரிசல் அரிப்பு தோன்றத் தொடங்குவதை எதிர்ப்பதற்கு அரிப்பு செயல்திறன் வலுவாக இருக்கும். இந்த அரிப்பு எதிர்ப்பு என்பதுகுழிவு எதிர்ப்பு சமமானது(PRE) மதிப்பு: PRE = %Cr + 3.3 x %Mo.

குழிகள் மற்றும் பிளவு அரிப்புக்கு நிக்கல் எஃகின் எதிர்ப்பை அதிகரிக்காவிட்டாலும், அரிப்பு செயல்முறை தொடங்கிய பிறகு அது அரிப்பு விகிதத்தை திறம்பட குறைக்கும். எனவே நிக்கல் கொண்ட ஆஸ்டெனிடிக் துருப்பிடிக்காத எஃகு சுழற்சி அரிப்பு சோதனைகளில் மிகச் சிறப்பாகச் செயல்படுகிறது, மேலும் குழிகள் அரிப்புக்கு சமமான எதிர்ப்புடன் குறைந்த நிக்கல் ஃபெரிடிக் துருப்பிடிக்காத எஃகுகளை விட மிகக் குறைவாகவே அரிக்கிறது.

ட்ரிவியா: நிலையான 304 க்கு, நடுநிலை சுழற்சி அரிப்பு பொதுவாக 48 முதல் 72 மணிநேரம் வரை இருக்கும்; நிலையான 316 க்கு, நடுநிலை சுழற்சி அரிப்பு பொதுவாக 72 முதல் 120 மணிநேரம் வரை இருக்கும்.

என்பதை கவனத்தில் கொள்ள வேண்டும்திசுழற்சி அரிப்புதுருப்பிடிக்காத எஃகின் பண்புகளை சோதிக்கும் போது இந்த சோதனை பெரிய குறைபாடுகளைக் கொண்டுள்ளது.சுழற்சி அரிப்பு சோதனையில் சுழற்சி அரிப்பின் குளோரைடு உள்ளடக்கம் மிக அதிகமாக உள்ளது, இது உண்மையான சூழலை விட மிக அதிகமாக உள்ளது, எனவே மிகக் குறைந்த குளோரைடு உள்ளடக்கம் கொண்ட உண்மையான பயன்பாட்டு சூழலில் அரிப்பை எதிர்க்கக்கூடிய துருப்பிடிக்காத எஃகு சுழற்சி அரிப்பு சோதனையிலும் அரிக்கப்படும்.

சுழற்சி அரிப்பு சோதனை துருப்பிடிக்காத எஃகின் அரிப்பு நடத்தையை மாற்றுகிறது, இதை ஒரு துரிதப்படுத்தப்பட்ட சோதனையாகவோ அல்லது உருவகப்படுத்துதல் பரிசோதனையாகவோ கருத முடியாது. முடிவுகள் ஒருதலைப்பட்சமானவை மற்றும் இறுதியாக பயன்பாட்டிற்கு வரும் துருப்பிடிக்காத எஃகின் உண்மையான செயல்திறனுடன் சமமான உறவைக் கொண்டிருக்கவில்லை.

எனவே பல்வேறு வகையான துருப்பிடிக்காத எஃகு அரிப்பு எதிர்ப்பை ஒப்பிடுவதற்கு சுழற்சி அரிப்பு சோதனையைப் பயன்படுத்தலாம், ஆனால் இந்த சோதனை பொருளை மட்டுமே மதிப்பிட முடியும். குறிப்பாக துருப்பிடிக்காத எஃகு பொருட்களைத் தேர்ந்தெடுக்கும்போது, சுழற்சி அரிப்பு சோதனை மட்டும் பொதுவாக போதுமான தகவல்களை வழங்காது, ஏனெனில் சோதனை நிலைமைகளுக்கும் உண்மையான பயன்பாட்டு சூழலுக்கும் இடையிலான தொடர்பைப் பற்றிய போதுமான புரிதல் நமக்கு இல்லை.

அதே காரணத்திற்காக, ஒரு துருப்பிடிக்காத எஃகு மாதிரியின் சுழற்சி அரிப்பு சோதனையை மட்டுமே அடிப்படையாகக் கொண்டு ஒரு பொருளின் சேவை வாழ்க்கையை மதிப்பிட முடியாது.

கூடுதலாக, பல்வேறு வகையான எஃகுகளுக்கு இடையே ஒப்பீடுகளைச் செய்வது சாத்தியமில்லை, எடுத்துக்காட்டாக, துருப்பிடிக்காத எஃகை பூசப்பட்ட கார்பன் எஃகுடன் ஒப்பிட முடியாது, ஏனெனில் சோதனையில் பயன்படுத்தப்படும் இரண்டு பொருட்களின் அரிப்பு வழிமுறைகள் மிகவும் வேறுபட்டவை, மேலும் சோதனை முடிவுகளுக்கும் தயாரிப்பு பயன்படுத்தப்படும் உண்மையான சூழலுக்கும் இடையிலான தொடர்பு ஒரே மாதிரியாக இல்லை.

இடுகை நேரம்: நவம்பர்-06-2023